Taśma miedziana cynowanajest materiałem metalowym z warstwą cyny na powierzchni paska miedzianego. Proces produkcji cynowanego paska miedzianego dzieli się na trzy etapy: obróbka wstępna, cynowanie i obróbka końcowa.

Ze względu na różne metody cynowania, można je podzielić na galwanizację i cynowanie na gorąco. Istnieją różnice między galwanizowanymi paskami miedzianymi a cynowaniem na gorąco.pasek miedziany cynowanyw wielu aspektach.

I. Zasada procesu

1) Cynowanie galwaniczne: Wykorzystuje zasadę elektrolizy do wykorzystaniapasek miedzianyjako katoda i cyna jako anoda. W roztworze galwanicznym zawierającym jony cyny jony cyny są redukowane i osadzane na powierzchni paska miedzianego, tworząc warstwę cynowaną poprzez działanie prądu stałego.

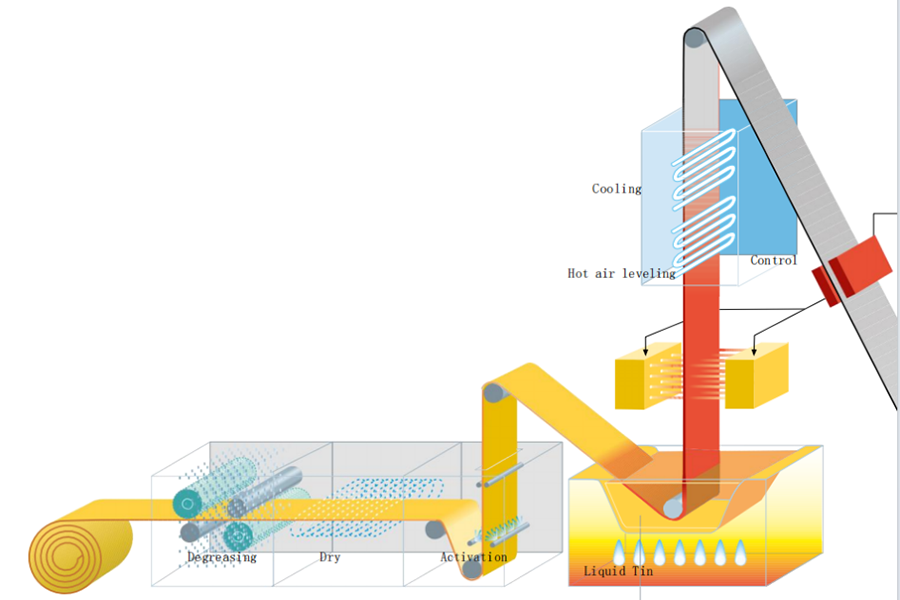

2) Cynowanie ogniowe: polega na zanurzeniupasek miedzianyw stopionej cieczy cynowej. W określonych warunkach temperatury i czasu ciecz cynowa reaguje fizycznie i chemicznie z powierzchnią paska miedzianego, tworząc warstwę cyny na powierzchni paska miedzianego.

II. Charakterystyka powłoki:

1) Jednorodność powłoki

A) Cynowanie galwaniczne: Jednorodność powłoki jest dobra, a na powierzchni może utworzyć się jednolita i delikatna warstwa cynowania.pasek miedziany. Szczególnie w przypadku pasków miedzianych o złożonych kształtach i nierównych powierzchniach może również dobrze pokrywać, co jest odpowiednie w scenariuszach zastosowań o wysokich wymaganiach dotyczących jednorodności powłoki.

B) Cynowanie ogniowe: Jednorodność powłoki jest stosunkowo słaba, a na rogach i krawędziach mogą występować nierównomierne grubości powłoki.pasek miedziany. Jednakże w niektórych przypadkach, gdy wymagania dotyczące jednorodności powłoki nie są szczególnie rygorystyczne, wpływ jest niewielki.

2) Grubość powłoki:

A) Cynowanie galwaniczne: Grubość powłoki jest stosunkowo cienka, zazwyczaj od kilku do kilkudziesięciu mikronów, i można ją precyzyjnie kontrolować w zależności od konkretnych potrzeb.

B) Cynowanie ogniowe: Grubość powłoki jest zwykle większa, zazwyczaj od kilkudziesięciu do kilkuset mikronów, co zapewnia lepszą odporność na korozję i zużycie.paski miedzianeale może nie nadawać się do niektórych zastosowań, w których obowiązują ścisłe ograniczenia grubości.

III. Efektywność produkcji

1) Cynowanie galwaniczne: Proces produkcyjny jest stosunkowo złożony, wymaga wielu procesów, takich jak obróbka wstępna, galwanizacja i obróbka końcowa. Prędkość produkcji jest stosunkowo niska i nie nadaje się do produkcji na dużą skalę i o wysokiej wydajności. Jednak w przypadku niektórych małych partii produkcyjnych i niestandardowych potrzeb produkcyjnych cynowanie galwaniczne ma dobrą adaptowalność.

2) Cynowanie ogniowe: Proces produkcji jest stosunkowo prosty. Proces cynowania można wykonać przez zanurzeniepasek miedzianyw cieczy cynowej. Prędkość produkcji jest duża i może sprostać potrzebom produkcji na dużą skalę.

IV. Siła wiązania:

1) Cynowanie galwaniczne: Siła wiązania między powłoką a materiałempasek miedzianypodłoże jest mocne. Dzieje się tak, ponieważ jony cyny tworzą wiązania chemiczne z atomami na powierzchni paska miedzianego pod wpływem pola elektrycznego podczas procesu galwanizacji, co sprawia, że powłoka jest trudna do odpadnięcia5.

2) Cynowanie ogniowe: Siła wiązania jest również dobra, ale w niektórych przypadkach ze względu na złożoną reakcję między cieczą cynową a powierzchniąpasek miedzianypodczas procesu cynkowania ogniowego mogą pojawić się drobne pory lub defekty, które wpływają na wytrzymałość wiązania. Jednak po odpowiedniej obróbce końcowej wytrzymałość wiązania cynkowania ogniowego może również spełniać wymagania większości zastosowań.

V. Odporność na korozję:

1) Cynowanie galwaniczne: Ze względu na cienką powłokę, jej odporność na korozję jest stosunkowo słaba. Jednakże, jeśli proces galwanizacji jest odpowiednio kontrolowany i przeprowadzana jest odpowiednia obróbka końcowa, taka jak pasywacja, odporność na korozjępasek miedziany cynowanymożna również ulepszyć

2) Cynowanie ogniowe: Powłoka jest grubsza, co zapewnia lepszą ochronę antykorozyjnąpasek miedzianyW trudnych warunkach środowiskowych, takich jak wilgotne i korozyjne środowiska gazowe, zaletą powłoki zanurzeniowej na gorąco jest odporność na korozję.pasek miedziany cynowanyjest bardziej oczywiste5.

VI. Koszt

1) Cynowanie galwaniczne: Inwestycja w sprzęt jest stosunkowo niewielka, ale ze względu na złożony proces produkcyjny zużywa on więcej energii elektrycznej i odczynników chemicznych oraz ma wysokie wymagania co do środowiska produkcyjnego i operatorów, co przekłada się na stosunkowo wysokie koszty produkcji.

2) Cynowanie ogniowe: Inwestycja w sprzęt jest duża i konieczne jest zbudowanie pieców wysokotemperaturowych i innego sprzętu, ale proces produkcyjny jest prosty, a zużycie surowców stosunkowo niewielkie, więc koszt jednostkowy może być stosunkowo niski w przypadku produkcji na dużą skalę.

Wybórpasek miedziany cynowanyodpowiedni dla Twojego scenariusza aplikacji wymaga kompleksowego rozważenia wielu czynników, takich jak właściwości elektryczne, właściwości mechaniczne, odporność na korozję, proces produkcji, koszt i ochrona środowiska. Zgodnie ze szczególnymi potrzebami rozważ zalety i wady wszystkich aspektów i wybierz najbardziej odpowiednipasek miedziany cynowanyaby zagwarantować wydajność i jakość produktu.

Czas publikacji: 18-09-2024